9月27日,世界经济论坛(WEF)正式发布新一期全球制造业领域“灯塔工厂”名单,三一重工北京桩机工厂成功入选,成为全球重工行业首家获认证的“灯塔工厂”。

全球首家!

代表重工行业中国制造实力

灯塔工厂,被誉为“世界上最先进的工厂”,是由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选的“数字化制造”和“全球化4.0”示范者,代表当今全球制造业领域智能制造和数字化最高水平。

根据全球灯塔网络的官方说明,全球灯塔网络(Lighthouse Network)是一个生产工厂和其他设施的社区组织,在采用和整合第四次工业革命(4IR)的尖端技术方面处于世界领先地位。而构成灯塔网络的个体“灯塔工厂”,则是指在第四次工业革命尖端技术应用整合工作方面卓有成效,堪为全球表率的领先企业。

项目评选自2018年启动至今,计入此次入围的21家工厂,已经在全球范围认证了90家“灯塔工厂”。在全球"灯塔工厂"网络中,累计有29家位于中国大陆,分布于3C电子、家电、汽车、钢铁、新能源等行业。中国也是拥有"灯塔工厂"最多的国家,再次印证中国制造的强大实力。而三一重工北京桩机工厂则是全球重工行业首家世界灯塔工厂,代表在重工行业的中国制造硬核实力。

图丨世界经济论坛对三一灯塔工厂的高度评价

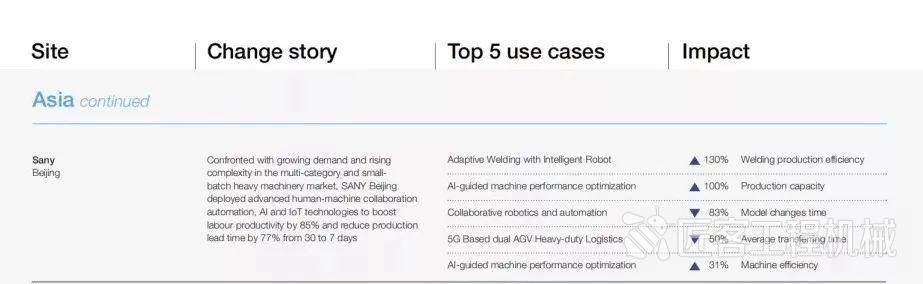

世界经济论坛官网上这样介绍三一桩机工厂的入选理由:面对多品种、小批量的工程机械市场不断变化、日益复杂的需求,三一利用先进的人机协同、自动化、人工智能和物联网技术,将劳动生产率提高85%,将生产周期从30天缩短至7天,减少77%。

图丨三一桩机“灯塔工厂”内部

对于这一全球高标准认证,三一重工董事长梁稳根先生表示:北京桩机工厂成为世界灯塔工厂,是三一的新名片,是三一数字化转型的里程碑,是三一成为智能制造先驱的关键一步。

业界认为,获评世界“灯塔工厂”,体现出三一在先进制造、数字化转型的卓越成果和“领头羊”实力,标志着三一在第四次工业革命的竞争中赢得先机。

桩工机械,全球领先!

图丨三一桩机产品

三一重工北京桩机工厂位于北京市昌平区南口产业园,占地面积40000平方米,是全球最大的桩工机械制造基地,也是全球重工行业智能化程度最高、人均产值最高、单位能耗最低的工厂之一。

北京桩机工厂生产的旋挖钻机是三一的王牌产品,也是工信部认证的“制造业单项冠军产品”。目前,三一旋挖钻机全球市场占有率连续10年稳居第一,在国内每3台旋挖钻机中就有一台是三一制造。在海外,其远销俄罗斯、巴西、泰国等60多个国家地区,全球客户认可度极高。

柔性智造!

智能生产水平成全球“灯塔”

图丨柔性装配岛

桩工机械作为重型装备,其生产模式属典型的离散制造,多品种、小批量、工艺复杂。更大的挑战在于工件复杂,又大又重又长,例如170多种钻杆中最长27米重达8吨,20多种动力头最重达16吨。

经过自动化、数字化、智能化升级后,三一桩机工厂共有8个柔性工作中心,16条智能化产线,375台全联网生产设备。基于树根互联工业互联网平台,生产制造要素实现全连接,整个工厂已成为深度融合互联网、大数据和人工智能的“智慧体”。

首先,三一桩机工厂有一个“智能大脑”——FCC(工厂控制中心),它也是整个工厂智能制造的核心。通过FCC,订单可快速分解到每条柔性生产线,每个工作岛,每台设备,每个工人,实现从订单到交付的全流程数据驱动。沿着数据流程,产品能够“了解”自己被制造的全过程和细节。

图丨智能化装配

机器视觉系统,是工厂内无处不在的“慧眼”。借助2D/3D视觉传感技术、AI算法以及高速的5G网络,桩机工厂实现了智能工业机器人在大型装备自适应焊接、高精度装配等领域的深入应用,并解决了“16吨动力头无人化装配”、“厚40mm、宽60mm钻杆方头多层单道连续焊接”等多个世界难题。

目前,在这家工厂里,小到一块钢板的分拣,大到十多吨桅杆装配,已全部可由机器人自动化完成。

图丨基于5G的双AGV联动

智慧物流的实现,则交给了聪明的货物搬运“飞毛腿”——AGV小车。在精准授时、低时延的5G无线工业专网的保证下,行业首创2台AGV“双车梦幻联动”,实现27米超长超重物料的同步搬运和自动上下料。

图丨智能化焊接

“大脑”“眼睛”“飞毛腿”高效协同分解任务,智慧工厂的“双手”也在同步飞速运转。在工厂内,基于5G+AR设备的“人机协同”技术已得到广泛应用。物料分拣、销轴装配等传统劳累活、危险活不再需要人力操作,全部由机器人高效完成。

同时,通过强大的人机协同,机器人AI还能免编程学习熟练工人的技能和手法,并作为综合教具“以老带新”,最终实现技能传授和工厂“老师傅”工匠精神的传承。

图丨柔性焊接岛

在后台,由树根互联打造的“根云平台”也在日夜不停计算,它要根据工厂里3600多个采集点收集的工业大数据,为每一道工序,每一个机型、甚至每一把刀具等匹配最优参数,优化生产节拍。

三一智能制造研究院院长董明楷介绍:“今天的桩机工厂就是一个脑子聪明、眼疾手快的工程师,实现了工匠精神与经验的参数化与软件化”。

高度柔性生产,让生产潜能得到极大发挥。相比于改造前,桩机工厂在同样的厂房面积产值翻了一番,总体生产设备作业率从66.3%提升到86.7%,平均故障时间下降58.5%。目前,该工厂可生产近30种机型,“柔性智造”水平全球领先,实现了“大象跳舞”。

2020年,三一桩机工厂的人均产值已达到1072.8万元,是全球重工行业当之无愧的“灯塔标杆”。

董明楷表示,桩机“灯塔工厂”在行业率先采用“工业4.0”标准,打造了全球行业智能工厂的标杆,为全球行业其他“灯塔工厂”建设作出了积极表率和示范。

前无古人!

三一数字化转型迈上新的台阶

图丨三一桩机“灯塔工厂”航拍

2018年,在十三届全国人大一次会议的第四场“代表通道”上,全国人大代表、三一重工董事长梁稳根表示,面对工程机械和制造业数字化,三一“要么翻船,要么翻身”。

2019年,作为集团首批灯塔工厂示范基地,三一桩机工厂全面启动智能制造升级工作,探索数字化技术与工业领域的深度融合。

要建成行业内首个世界级“灯塔工厂”,在技术上没有先例,也没有成熟的供应商。为实现灯塔工厂既定目标,三一专门成立了智能研究总院,成为了三一数字化翻身战略的“先锋队”。

无论是夏暑冬寒,还是面对疫情挑战,先锋队发扬“灯塔精神”,在“灯塔工厂”的建设道路上从未停止脚步。从董事高管,到工艺员、设计员、程序员、检验员和技术工人一起在现场摸爬滚打,无数人不眠不休奋战一线,将一个个不可能变为可能。

通过近两年的规划、设计与建设,攻克上千项难题后,三一做成了一件前无古人的事——桩机“灯塔工厂”单月产能突破300台,圆满达产并超产,标志着三一数字化转型迈上新的台阶。

“在灯塔工厂建设中,不仅培养了一批人才,也为行业提供了三一对智能制造落地的经验和思考”,三一集团董事、高级副总裁代晴华表示,“灯塔工厂最大的意义,就是人让机器变得更好,机器也让人变得更好。”

百人百亿!

发挥世界级“灯塔工厂”领航作用

图丨三一桩机产品

走进桩机工厂,站在生产线旁,能发现这件事能做成的原因:分秒必争的文化、严丝合缝的生产、敢为人先的创新,以及中国品牌在数字化浪潮下巨量级的扩张。正是这样的规模效应及深厚的科技实力,将三一重工推向全球先进制造引领者的地位。

可以说,桩机工厂的蜕变,是三一过去3年推进数字化战略转型的一个缩影,也是三一真正做到了以用户为中心、以数据为驱动力连接全价值链运营所取得的硕果。应对行业周期性挑战,三一正在通过数字化转型,朝着“产品+服务”的数字化企业大步迈进。

目前,除北京桩机工厂外,三一已投资超过120亿元,在长沙、昆山、重庆等产业园先后启动46个智能制造灯塔工厂及智能产线项目,已实现近万台生产设备、十几万种物料的实时互联,各关键生产环节无人化、智能化大幅提升,助推企业人均产值迈进世界一流行列。

三一集团董事、高级副总裁代晴华表示,三一桩机灯塔工厂将继续深化数字化转型,打造重工行业“百人百亿”灯塔工厂,助力三一集团实现“三个三”战略目标:在“十四五”末,全集团达成3000亿销售额、3000名工人、30000名工程师。

响应国家智能制造战略,大力发展工业互联网,深入推进智能制造,三一正在致力于成为智能制造先驱。与此同时,三一建设“灯塔工厂”的诸多经验还将实现能力外溢,对产业链伙伴、行业、乃至整个“中国智造”赋能,切实发挥世界级“灯塔工厂”的领航作用。

三一重工桩机工厂获评全球重工行业首家“灯塔工厂”

匠客工程机械 评论(0)

来源:匠客工程机械

9月27日,世界经济论坛(WEF)正式发布新一期全球制造业领域“灯塔工厂”名单,三一重工北京桩机工厂成功入选,成为全球重工行业首家获认证的“灯塔工厂”。

全球首家!

代表重工行业中国制造实力

灯塔工厂,被誉为“世界上最先进的工厂”,是由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选的“数字化制造”和“全球化4.0”示范者,代表当今全球制造业领域智能制造和数字化最高水平。

根据全球灯塔网络的官方说明,全球灯塔网络(Lighthouse Network)是一个生产工厂和其他设施的社区组织,在采用和整合第四次工业革命(4IR)的尖端技术方面处于世界领先地位。而构成灯塔网络的个体“灯塔工厂”,则是指在第四次工业革命尖端技术应用整合工作方面卓有成效,堪为全球表率的领先企业。

项目评选自2018年启动至今,计入此次入围的21家工厂,已经在全球范围认证了90家“灯塔工厂”。在全球"灯塔工厂"网络中,累计有29家位于中国大陆,分布于3C电子、家电、汽车、钢铁、新能源等行业。中国也是拥有"灯塔工厂"最多的国家,再次印证中国制造的强大实力。而三一重工北京桩机工厂则是全球重工行业首家世界灯塔工厂,代表在重工行业的中国制造硬核实力。

图丨世界经济论坛对三一灯塔工厂的高度评价

世界经济论坛官网上这样介绍三一桩机工厂的入选理由:面对多品种、小批量的工程机械市场不断变化、日益复杂的需求,三一利用先进的人机协同、自动化、人工智能和物联网技术,将劳动生产率提高85%,将生产周期从30天缩短至7天,减少77%。

图丨三一桩机“灯塔工厂”内部

对于这一全球高标准认证,三一重工董事长梁稳根先生表示:北京桩机工厂成为世界灯塔工厂,是三一的新名片,是三一数字化转型的里程碑,是三一成为智能制造先驱的关键一步。

业界认为,获评世界“灯塔工厂”,体现出三一在先进制造、数字化转型的卓越成果和“领头羊”实力,标志着三一在第四次工业革命的竞争中赢得先机。

桩工机械,全球领先!

图丨三一桩机产品

三一重工北京桩机工厂位于北京市昌平区南口产业园,占地面积40000平方米,是全球最大的桩工机械制造基地,也是全球重工行业智能化程度最高、人均产值最高、单位能耗最低的工厂之一。

北京桩机工厂生产的旋挖钻机是三一的王牌产品,也是工信部认证的“制造业单项冠军产品”。目前,三一旋挖钻机全球市场占有率连续10年稳居第一,在国内每3台旋挖钻机中就有一台是三一制造。在海外,其远销俄罗斯、巴西、泰国等60多个国家地区,全球客户认可度极高。

柔性智造!

智能生产水平成全球“灯塔”

图丨柔性装配岛

桩工机械作为重型装备,其生产模式属典型的离散制造,多品种、小批量、工艺复杂。更大的挑战在于工件复杂,又大又重又长,例如170多种钻杆中最长27米重达8吨,20多种动力头最重达16吨。

经过自动化、数字化、智能化升级后,三一桩机工厂共有8个柔性工作中心,16条智能化产线,375台全联网生产设备。基于树根互联工业互联网平台,生产制造要素实现全连接,整个工厂已成为深度融合互联网、大数据和人工智能的“智慧体”。

首先,三一桩机工厂有一个“智能大脑”——FCC(工厂控制中心),它也是整个工厂智能制造的核心。通过FCC,订单可快速分解到每条柔性生产线,每个工作岛,每台设备,每个工人,实现从订单到交付的全流程数据驱动。沿着数据流程,产品能够“了解”自己被制造的全过程和细节。

图丨智能化装配

机器视觉系统,是工厂内无处不在的“慧眼”。借助2D/3D视觉传感技术、AI算法以及高速的5G网络,桩机工厂实现了智能工业机器人在大型装备自适应焊接、高精度装配等领域的深入应用,并解决了“16吨动力头无人化装配”、“厚40mm、宽60mm钻杆方头多层单道连续焊接”等多个世界难题。

目前,在这家工厂里,小到一块钢板的分拣,大到十多吨桅杆装配,已全部可由机器人自动化完成。

图丨基于5G的双AGV联动

智慧物流的实现,则交给了聪明的货物搬运“飞毛腿”——AGV小车。在精准授时、低时延的5G无线工业专网的保证下,行业首创2台AGV“双车梦幻联动”,实现27米超长超重物料的同步搬运和自动上下料。

图丨智能化焊接

“大脑”“眼睛”“飞毛腿”高效协同分解任务,智慧工厂的“双手”也在同步飞速运转。在工厂内,基于5G+AR设备的“人机协同”技术已得到广泛应用。物料分拣、销轴装配等传统劳累活、危险活不再需要人力操作,全部由机器人高效完成。

同时,通过强大的人机协同,机器人AI还能免编程学习熟练工人的技能和手法,并作为综合教具“以老带新”,最终实现技能传授和工厂“老师傅”工匠精神的传承。

图丨柔性焊接岛

在后台,由树根互联打造的“根云平台”也在日夜不停计算,它要根据工厂里3600多个采集点收集的工业大数据,为每一道工序,每一个机型、甚至每一把刀具等匹配最优参数,优化生产节拍。

三一智能制造研究院院长董明楷介绍:“今天的桩机工厂就是一个脑子聪明、眼疾手快的工程师,实现了工匠精神与经验的参数化与软件化”。

高度柔性生产,让生产潜能得到极大发挥。相比于改造前,桩机工厂在同样的厂房面积产值翻了一番,总体生产设备作业率从66.3%提升到86.7%,平均故障时间下降58.5%。目前,该工厂可生产近30种机型,“柔性智造”水平全球领先,实现了“大象跳舞”。

2020年,三一桩机工厂的人均产值已达到1072.8万元,是全球重工行业当之无愧的“灯塔标杆”。

董明楷表示,桩机“灯塔工厂”在行业率先采用“工业4.0”标准,打造了全球行业智能工厂的标杆,为全球行业其他“灯塔工厂”建设作出了积极表率和示范。

前无古人!

三一数字化转型迈上新的台阶

图丨三一桩机“灯塔工厂”航拍

2018年,在十三届全国人大一次会议的第四场“代表通道”上,全国人大代表、三一重工董事长梁稳根表示,面对工程机械和制造业数字化,三一“要么翻船,要么翻身”。

2019年,作为集团首批灯塔工厂示范基地,三一桩机工厂全面启动智能制造升级工作,探索数字化技术与工业领域的深度融合。

要建成行业内首个世界级“灯塔工厂”,在技术上没有先例,也没有成熟的供应商。为实现灯塔工厂既定目标,三一专门成立了智能研究总院,成为了三一数字化翻身战略的“先锋队”。

无论是夏暑冬寒,还是面对疫情挑战,先锋队发扬“灯塔精神”,在“灯塔工厂”的建设道路上从未停止脚步。从董事高管,到工艺员、设计员、程序员、检验员和技术工人一起在现场摸爬滚打,无数人不眠不休奋战一线,将一个个不可能变为可能。

通过近两年的规划、设计与建设,攻克上千项难题后,三一做成了一件前无古人的事——桩机“灯塔工厂”单月产能突破300台,圆满达产并超产,标志着三一数字化转型迈上新的台阶。

“在灯塔工厂建设中,不仅培养了一批人才,也为行业提供了三一对智能制造落地的经验和思考”,三一集团董事、高级副总裁代晴华表示,“灯塔工厂最大的意义,就是人让机器变得更好,机器也让人变得更好。”

百人百亿!

发挥世界级“灯塔工厂”领航作用

图丨三一桩机产品

走进桩机工厂,站在生产线旁,能发现这件事能做成的原因:分秒必争的文化、严丝合缝的生产、敢为人先的创新,以及中国品牌在数字化浪潮下巨量级的扩张。正是这样的规模效应及深厚的科技实力,将三一重工推向全球先进制造引领者的地位。

可以说,桩机工厂的蜕变,是三一过去3年推进数字化战略转型的一个缩影,也是三一真正做到了以用户为中心、以数据为驱动力连接全价值链运营所取得的硕果。应对行业周期性挑战,三一正在通过数字化转型,朝着“产品+服务”的数字化企业大步迈进。

目前,除北京桩机工厂外,三一已投资超过120亿元,在长沙、昆山、重庆等产业园先后启动46个智能制造灯塔工厂及智能产线项目,已实现近万台生产设备、十几万种物料的实时互联,各关键生产环节无人化、智能化大幅提升,助推企业人均产值迈进世界一流行列。

三一集团董事、高级副总裁代晴华表示,三一桩机灯塔工厂将继续深化数字化转型,打造重工行业“百人百亿”灯塔工厂,助力三一集团实现“三个三”战略目标:在“十四五”末,全集团达成3000亿销售额、3000名工人、30000名工程师。

响应国家智能制造战略,大力发展工业互联网,深入推进智能制造,三一正在致力于成为智能制造先驱。与此同时,三一建设“灯塔工厂”的诸多经验还将实现能力外溢,对产业链伙伴、行业、乃至整个“中国智造”赋能,切实发挥世界级“灯塔工厂”的领航作用。

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信