挖掘机铲斗是执行挖掘工作装置,一旦出现晃动,直接影响挖掘效率,甚至无法正常使用,所以铲斗的使用状况对整机的工作效率甚至整机寿命有着至关重要的作用。

1 铲斗晃动原因

1.1 铲斗与斗杆铰接结构

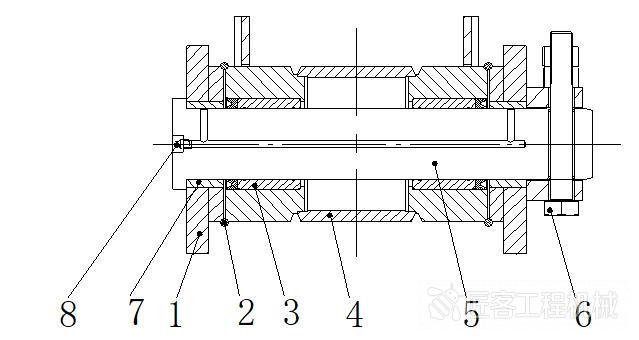

铲斗晃动主要是铲斗与斗杆的铰接处出现晃动,对挖掘机使用最为明显,铲斗与斗杆的铰接处结构如图1所示。衬套3与斗杆4之间为过盈配合,销轴5与衬套3之间为间隙配合,铲斗1与斗杆4之间的侧向间隙一般为1~2mm。螺栓6穿过动臂一侧的止动套和销轴5,起到限位作用,防止销轴5随斗杆4转动。润滑脂通过斗杆4自身的通道进入销轴5和衬套3之间的间隙,使该间隙充满润滑脂,衬套3端部设有防尘圈,O形圈阻止外部粉尘等杂质进入端面间隙,保证端面清洁。

图1 铲斗铰接机构

1铲斗耳板 2.O形圈 3.衬套 4.斗杆 5.销轴 6.螺栓

1.2铲斗晃动原因

铲斗晃动有2方面原因:一是铲斗耳板与斗杆侧向接触面磨损,使铲斗轴向窜动;二是铲斗耳板轴孔与销轴配合面磨损,径向间隙过大,引发左、右晃动。

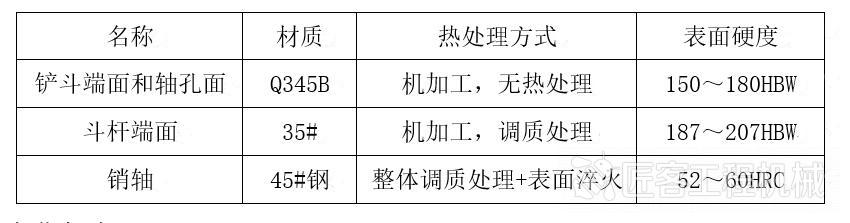

铲斗耳板与斗杆侧向接触面之间的磨损,是由于铲斗与斗杆的相对转动引起的。由于二者硬度均不高(见表1),且斗杆表面的硬度略高于铲斗耳板。铲斗挖掘时二者相对运动表面一直处于相互摩擦的状态,造成铲斗耳板表面很容易出现磨损。销轴和铲斗轴孔之间没有润滑油(被防尘圈隔开),销轴只要在铲斗耳板轴孔内窜动或者晃动,都会产生很大的摩擦力,而销轴的表面硬度更远高于铲斗耳板轴孔,铲斗耳板轴孔极易出现磨损。

表1 结构件性能对照表

2 改进方法

3.1 喷涂碳化钨涂层

铲斗耳板轴孔磨损最直接的原因是硬度低,如果硬度提高,就会大大减少磨损。提高表面硬度的方法主要是热喷涂,即在产生摩擦的外表面上喷涂高硬度材料,以提高表面硬度。热喷涂技术主要用于苛刻的工作条件,尤其是磨损和腐蚀性要求极高的工作领域。

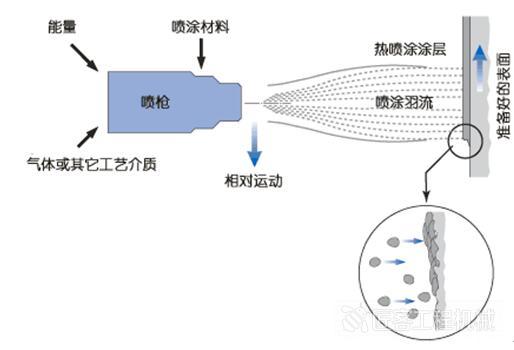

热喷涂工艺流程如图2所示。粉末状的涂层材料,按轴向送到喷枪内,一般用氮气作为输送气体。在喷枪中燃料与氧气完全混合,混合物通过喷嘴射出,在喷枪外部被点燃。当粉末状的喷涂材料流出喷枪时,燃烧的气体将其包围起来,并将其均匀加热,然后被射向工件表面。火焰喷涂中将高动能传递给粉末粒子状喷涂材料,喷涂材料处于熔融状态,当其撞击工件表面时被塑性压平。

图2 热喷涂示意图

较为常见的涂层材质是碳化钨,碳化钨在高速气流冲击下直接喷射到工件表层,涂层材质微粒在工件表面沉积形成均匀致密的涂层,一般孔隙率小于1%,氧化物含量小于1%,键合强度超过80MPa,宏观硬度在70HR以上,能够极大的提高铲斗耳板侧表面硬度。相关研究表面,碳化钨涂层还能显著提高工件表面的耐腐蚀、耐高温性能。从效果使用上看,喷涂碳化钨涂层是改善铲斗耳板侧面磨损问题的理想方法之一。碳化钨喷涂技术的主要问题是材料价格昂贵,只适用于高端市场,普通机型上使用的话,成本太高,而且碳化物的喷射在轴孔内表面上很难实现。

3.2 加装T型套

为了同时改善端面磨损和轴孔磨损问题,可以使用加装T型套的方式。与碳化钨涂层直接提高铲斗端面硬度不同,加装T型套不能提高铲斗本身的硬度,而是通过避免铲斗参与摩擦的方法来避免铲斗的磨损,如图3所示。

图3 加装T型套的铰接方式

1.铲斗 2.T型套A 3.O形圈 4.T型套B 5.斗杆 6.销轴 7.螺栓

T型套A和T型套B分别以过盈配合的方式嵌在铲斗轴孔内和斗杆轴孔内,2种T型套均采用40Cr钢制成,并经过整体调质处理和表面淬火,得到较高的整体强度和表面硬度(达52~60HRC)。加装T型套后,铲斗耳板端面不再与斗杆端面直接摩擦,而是由硬度远大于二者且硬度相同的T型套相互摩擦,磨损速度可大大降低,铲斗耳板轴孔也不再和销轴直接磨损,而是由T型套A和销轴磨损。

加装T型套的改善方式相对碳化钨涂层,价格低廉,制造简单,但也存在缺陷,即磨损后很难进行更换,这是因为T型套与铲斗和斗杆都是过盈配合,拆卸极为困难,强行拆卸会破坏轴孔的内表面,影响使用性能。考虑到后续问题,可以考虑增加润滑的方法来减少磨损。

3.3 加装润滑衬套

为了减少铲斗耳板轴孔和销轴之间的磨损,可以采用加装衬套、加强润滑和保持密封的方法,如图4所示。

图4增加润滑衬套的铰接方式

1.铲斗耳板 2.O形圈 3.衬套 4斗杆 5.销轴 6.螺栓 7.衬套 8.黄油嘴

在铲斗耳板轴孔内面加装衬套7,在原有的结构中增加黄油嘴8,同时在销轴5内加工润滑通道,在衬套7内表面加工油槽,润滑油进入油槽,并充满销轴5和衬套7之间的间隙,销轴5和衬套7之间形成油膜,减少磨损。油槽内润滑油溢满后继续加油,多余的油脂部分进入铲斗耳板1和斗杆4端面之间的间隙,在O形圈2的密封作用下,形成封闭的小型油池,有效减少铲斗耳板的侧面磨损。

考虑到O形圈耐候性较差,在恶劣的工作环境中很容易断裂,而O形圈由于自身的环形结构,更换时需要将铲斗拆除,极为麻烦,故采取一种新型的O形圈密封结构,如图5 所示。O形圈1主体的两端注塑出通孔,使用时安装在铲斗端面外径面上,螺柱2穿过通孔,将O形圈1连接成环形,并用螺母3进行固定。

图5 新型的O形圈密封结构

1.O形圈 2.螺栓 3.螺母

4 比较

采用以上3种方法均可减小由于过度磨损造成的铲斗晃动。3种方法中,碳化钨喷涂的方式效果最为理想,对结构的改动也最小,但是价格昂贵;加装T型套的方式不破坏铲斗表面,但存在拆卸不便的问题;加装润滑衬套和新型密封结构相结合的方法能够简单有效地减缓磨损问题。3种改善方式均适用于任何铰接机构,对其他运动机构的设计和改进具有一定的参考价值和指导意义。

修机 | 避免挖掘机铲斗晃动的改进方法

匠客工程机械 评论(0)

来源:匠客工程机械

挖掘机铲斗是执行挖掘工作装置,一旦出现晃动,直接影响挖掘效率,甚至无法正常使用,所以铲斗的使用状况对整机的工作效率甚至整机寿命有着至关重要的作用。

1 铲斗晃动原因

1.1 铲斗与斗杆铰接结构

铲斗晃动主要是铲斗与斗杆的铰接处出现晃动,对挖掘机使用最为明显,铲斗与斗杆的铰接处结构如图1所示。衬套3与斗杆4之间为过盈配合,销轴5与衬套3之间为间隙配合,铲斗1与斗杆4之间的侧向间隙一般为1~2mm。螺栓6穿过动臂一侧的止动套和销轴5,起到限位作用,防止销轴5随斗杆4转动。润滑脂通过斗杆4自身的通道进入销轴5和衬套3之间的间隙,使该间隙充满润滑脂,衬套3端部设有防尘圈,O形圈阻止外部粉尘等杂质进入端面间隙,保证端面清洁。

图1 铲斗铰接机构

1铲斗耳板 2.O形圈 3.衬套 4.斗杆 5.销轴 6.螺栓

1.2铲斗晃动原因

铲斗晃动有2方面原因:一是铲斗耳板与斗杆侧向接触面磨损,使铲斗轴向窜动;二是铲斗耳板轴孔与销轴配合面磨损,径向间隙过大,引发左、右晃动。

铲斗耳板与斗杆侧向接触面之间的磨损,是由于铲斗与斗杆的相对转动引起的。由于二者硬度均不高(见表1),且斗杆表面的硬度略高于铲斗耳板。铲斗挖掘时二者相对运动表面一直处于相互摩擦的状态,造成铲斗耳板表面很容易出现磨损。销轴和铲斗轴孔之间没有润滑油(被防尘圈隔开),销轴只要在铲斗耳板轴孔内窜动或者晃动,都会产生很大的摩擦力,而销轴的表面硬度更远高于铲斗耳板轴孔,铲斗耳板轴孔极易出现磨损。

表1 结构件性能对照表

2 改进方法

3.1 喷涂碳化钨涂层

铲斗耳板轴孔磨损最直接的原因是硬度低,如果硬度提高,就会大大减少磨损。提高表面硬度的方法主要是热喷涂,即在产生摩擦的外表面上喷涂高硬度材料,以提高表面硬度。热喷涂技术主要用于苛刻的工作条件,尤其是磨损和腐蚀性要求极高的工作领域。

热喷涂工艺流程如图2所示。粉末状的涂层材料,按轴向送到喷枪内,一般用氮气作为输送气体。在喷枪中燃料与氧气完全混合,混合物通过喷嘴射出,在喷枪外部被点燃。当粉末状的喷涂材料流出喷枪时,燃烧的气体将其包围起来,并将其均匀加热,然后被射向工件表面。火焰喷涂中将高动能传递给粉末粒子状喷涂材料,喷涂材料处于熔融状态,当其撞击工件表面时被塑性压平。

图2 热喷涂示意图

较为常见的涂层材质是碳化钨,碳化钨在高速气流冲击下直接喷射到工件表层,涂层材质微粒在工件表面沉积形成均匀致密的涂层,一般孔隙率小于1%,氧化物含量小于1%,键合强度超过80MPa,宏观硬度在70HR以上,能够极大的提高铲斗耳板侧表面硬度。相关研究表面,碳化钨涂层还能显著提高工件表面的耐腐蚀、耐高温性能。从效果使用上看,喷涂碳化钨涂层是改善铲斗耳板侧面磨损问题的理想方法之一。碳化钨喷涂技术的主要问题是材料价格昂贵,只适用于高端市场,普通机型上使用的话,成本太高,而且碳化物的喷射在轴孔内表面上很难实现。

3.2 加装T型套

为了同时改善端面磨损和轴孔磨损问题,可以使用加装T型套的方式。与碳化钨涂层直接提高铲斗端面硬度不同,加装T型套不能提高铲斗本身的硬度,而是通过避免铲斗参与摩擦的方法来避免铲斗的磨损,如图3所示。

图3 加装T型套的铰接方式

1.铲斗 2.T型套A 3.O形圈 4.T型套B 5.斗杆 6.销轴 7.螺栓

T型套A和T型套B分别以过盈配合的方式嵌在铲斗轴孔内和斗杆轴孔内,2种T型套均采用40Cr钢制成,并经过整体调质处理和表面淬火,得到较高的整体强度和表面硬度(达52~60HRC)。加装T型套后,铲斗耳板端面不再与斗杆端面直接摩擦,而是由硬度远大于二者且硬度相同的T型套相互摩擦,磨损速度可大大降低,铲斗耳板轴孔也不再和销轴直接磨损,而是由T型套A和销轴磨损。

加装T型套的改善方式相对碳化钨涂层,价格低廉,制造简单,但也存在缺陷,即磨损后很难进行更换,这是因为T型套与铲斗和斗杆都是过盈配合,拆卸极为困难,强行拆卸会破坏轴孔的内表面,影响使用性能。考虑到后续问题,可以考虑增加润滑的方法来减少磨损。

3.3 加装润滑衬套

为了减少铲斗耳板轴孔和销轴之间的磨损,可以采用加装衬套、加强润滑和保持密封的方法,如图4所示。

图4增加润滑衬套的铰接方式

1.铲斗耳板 2.O形圈 3.衬套 4斗杆 5.销轴 6.螺栓 7.衬套 8.黄油嘴

在铲斗耳板轴孔内面加装衬套7,在原有的结构中增加黄油嘴8,同时在销轴5内加工润滑通道,在衬套7内表面加工油槽,润滑油进入油槽,并充满销轴5和衬套7之间的间隙,销轴5和衬套7之间形成油膜,减少磨损。油槽内润滑油溢满后继续加油,多余的油脂部分进入铲斗耳板1和斗杆4端面之间的间隙,在O形圈2的密封作用下,形成封闭的小型油池,有效减少铲斗耳板的侧面磨损。

考虑到O形圈耐候性较差,在恶劣的工作环境中很容易断裂,而O形圈由于自身的环形结构,更换时需要将铲斗拆除,极为麻烦,故采取一种新型的O形圈密封结构,如图5 所示。O形圈1主体的两端注塑出通孔,使用时安装在铲斗端面外径面上,螺柱2穿过通孔,将O形圈1连接成环形,并用螺母3进行固定。

图5 新型的O形圈密封结构

1.O形圈 2.螺栓 3.螺母

4 比较

采用以上3种方法均可减小由于过度磨损造成的铲斗晃动。3种方法中,碳化钨喷涂的方式效果最为理想,对结构的改动也最小,但是价格昂贵;加装T型套的方式不破坏铲斗表面,但存在拆卸不便的问题;加装润滑衬套和新型密封结构相结合的方法能够简单有效地减缓磨损问题。3种改善方式均适用于任何铰接机构,对其他运动机构的设计和改进具有一定的参考价值和指导意义。

敬请关注 《工程机械与维修》&《今日工程机械》 官方微信

更多精彩内容,请关注《工程机械与维修》与《今日工程机械》官方微信